♦ سایت دیفراست www.defrost.ir مرجع تعمیرکاران لوازم خانگی ♦

اواپراتور در تهویه و تبرید منبعی است که در آن مبرد بواسطه حرارتی که از محیط دریافت کرده (توسط دیواره های لوله ها) تبخیر میشود.

• کارایی اواپراتور به چند فاکتور مهم مربوط میشود :

♦ سایز اواپراتور

♦ نوع مبرد درون آن و آشفتگی و اغتشاش این مبرد و همچنین سرعت مبرد

♦ میزان روغن موجود در مبرد

♦ متریالی که با آن اواپراتور ساخته میشود

♦ اختلاف دمای بن محیط و اواپراتور

♦ شرایط سطح اواپراتور

♦ در معرض محیط بودن

• سطح اواپراتور همیشه باید تمیز باشد و عاری از هرگونه آلودگی. هرچه سطح تمیزتر باشد انتقال حرارت سریعتر و آسانتر انجام میشود.

درواقع آلودگی ها مثل عایق عمل میکنند و انتقال حرارت را کندتر میکنند.

• برفک و یخزدگی در اواپراتور هم مثل یک عایق عمل میکند و سرعت انتقال حرارت را کند میکند، خصوصا اگر دمای اواپراتور صفردرجه

سانتیگراد یا کمتر باشد.

در واقع برفک بخار آب یخ زده است وقتی بخار آب با سطح اواپراتور صفردرجه سانتیگراد یا کمتر برخورد میکند، به کریستال های برفی تبدیل

شده و نهایتا تبدیل به یخ میشود. اگر این اتفاق به صورت متوالی انجام شود خیلی زود اواپراتور شبه یک تکه یخ میشود.

• اواپراتورهای سردتر میزان بخار آب بیشتری را از هوا بیرون کشیده و تبدیل به یخ میکنند بنابراین همیشه سعی کنید تا جایی که امکان آن

وجود دارد دمای اواپراتور بالاترین دمای مجاز ممکن باشد در زمانی که محفظه سردخانه در حالت تعمیر است این بدین معنی است که بین

دمای هوای ورودی و دمای اواپراتور اختلاف کمی باشد TD کم باشد.

• TD کم یعنی در حدود 8 تا 10 فارنهایت.

• چهار چیز به کم کردن TD کمک میکند:

♦ سطح بزرگ اواپراتور

♦ اواپراتور با تمام ظرفیت فعال باشد

♦ سرعت بالای گردش هوا

♦ سطح تمیز و بدون برفک اواپراتور

این شرایط انتقال دما، کمتر به برفک اجازه شکل گیری میدهد و باعث میشود فشار برگشت بالا باشد، باعث ظرفیت بالا و کارایی بالا میشود

و همچنین بخار آب کمتر دفع میشود، رطوبت بالا می ماند و غذا رطوبت و وزن کمتری از دست می دهد و مواد غذایی ظاهر بهتری دارند.

البته همیشه شرایط ایده ال نیست. معمولا اواپراتورها مساحت سطح کمی دارند و نمیشود با تمام ظرفیت فعال باشد. بنابراین گردش هوا

ممکن است که کم باشد و بدین ترتیب برفک سنگین باعث مسدود شدن راه هوا شود.

اگر این اتفاق بیوفتد اختلاف دمای هوای ورودی و اواپراتور زیاد شده همچنین دمای سردخانه هم بالا می رود.

• برای سردخانه در هر دما شرایط زیر تاثیرات منفی دارند :

♦ فشار ساکشن کم

♦ افزایش هزینه تولید تاثیرات تبرید

♦ کم کردن رطوبت فضای سردخانه و از دست رفتن رطوبت موجود در مواد غذایی

در اینجا چند راهکار برای حذف کردن این شرایط در یک اواپراتور صفر درجه یا زیر صفر وجود دارد که به وسیله برفک زدایی اتوماتیک و دوره ای انجام میشود.

• راه های دیفراست کردن :

یک مهندس طراح و اجرا معمولا سطح تبادل حرارتی اواپراتور و همچنین سرعت هوای عبوری از این سطح را تعیین میکند.

تکنسین تبرید کارکرد اواپراتور را کنترل کرده و اکسپنشن ولو را تنظیم میکند و همچنین تکنسین مشکل برفک داشتن اواپراتور را کنترل

میکند و یکی از راه های متناسب با سیستم جهت دیفراست را برمیگزیند.

روش های دیفراست متفاوتی وجود دارد؛ برای آنالیز ارزش و کاربرد این روش های متفاوت ما باید یک تصویر کلی از روش های اساسی دیفراست بدانیم.

⇐ در اینجا روش های متداول دیفراست در اواپراتورهای تجاری را بررسی خواهیم کرد و همچنین فاکتورهایی که یک تکنسین برای تعیین،

تغییر یا ترکیب روشهای دیفراست باید در نظر بگیرد را مورد بررسی قرار خواهیم داد و گزینه های پیشنهادی برای هر کاربرد خاص را بررسی خواهیم کرد.

• هیچ روش ایده آلی برای دیفراست اواپراتورها وجود ندارد و اینگونه نیست که یک روش برای همه ی طراحی ها کاربرد داشته باشد و

بنابراین هر نصبی روش دیفراست متفاوت خود را دارد.

• اگر شرایط و پارامترهای دو سیستم یکسان باشد میشود از روش دیفراست مشابه و تجهیزات یکسان بهره برد.

به عبارت دیگر تفاوت ها ممکن است در تجهیزات و دمای طراحی یا محصولاتی که قرار است منجمد شوند باشد شرایط کاری زیادی

میتواند باشد که نیاز به روش های دیفراست متفاوت دارد.

• در اینجا 5 روش پرکاربرد و متداول دیفراست اواپراتور گفته شده که اغلب دمای اواپراتور را بالا می برند تا به

بالای نقطه ذوب یخ برسد.

♦ برفک زدایی دستی

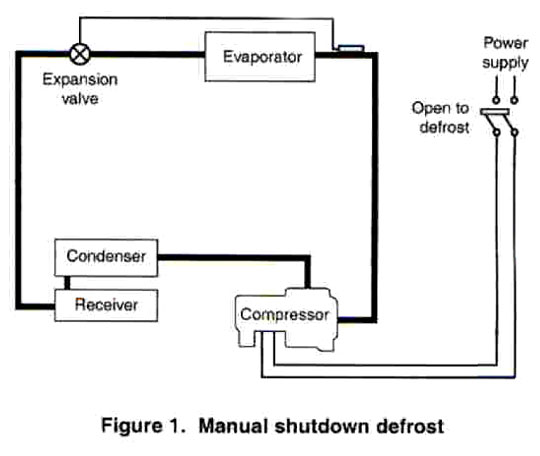

♦ دیفراست به وسیله خاموش کردن دستی دستگاه

♦ برفک زدایی به وسیله آف شدن سیکل

♦ دیفراست به وسیله تایمر خاموشی

♦ دیفراست به کمک حرارت

• برفک زدایی دستی :

اواپراتورهای سیستم های تبرید قدیمی معمولا از آهن ساخته شده بودند و به کندانسورهایی متصل بودند و به طور دائم کار میکردند و برفک

انباشته میشد تا اینکه برفک انباشته شده روی ظرفیت سیستم تاثیر بگذارد.

لوله های اواپراتور را به وسیله اجسام لبه دار یا چکش مخصوص chipping hummer شکسته یا با برس سیمی سخت برفک زدایی میکردند

که این روش خیلی کند و هزینه بر بود.

• برفک زدایی با خاموش کردن دستی :

اواپراتور برای در معرض هوا بودن به صورت صفحه ای طراحی شده است.

این اواپراتورها در TD بالا و زیر صفر کار میکنند؛ به مرور زمان روی آنها لایه ی برفک انباشته میشود. عموما این دستگاه ها در پایان روز کاری

خاموش میشوند و محصولات برای نگهداری به محل های دیگری می روند.

با خاموش شدن دستگاه اواپراتور تا دمای محیط گرم شده و دیفراست صورت می پذیرد.

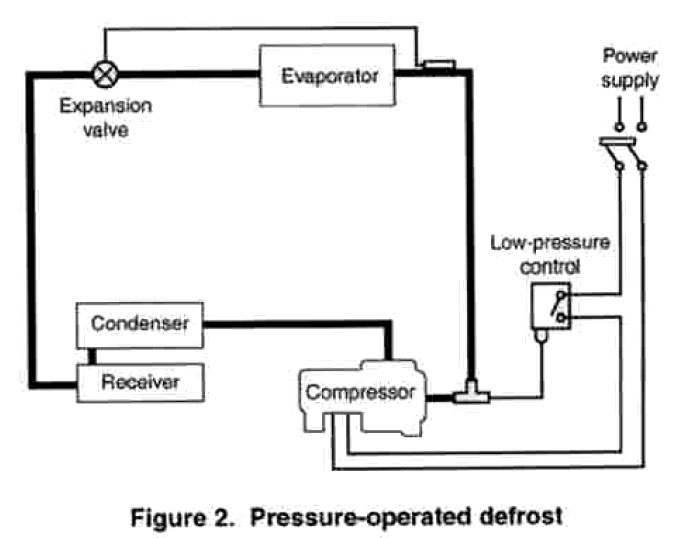

• برفک زدایی به وسیله آف شدن سیکل :

وقتی دمای محل نگه داری محصولات بالای دمای انجماد باشد (خصوصا بالای 2 درجه سانتیگراد) حرارت موجود در محفظه سردخانه خود به

خود باعث دیفراست اواپراتور میشود.

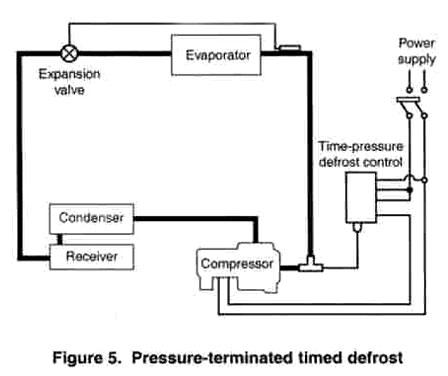

لو پرشر میتواند به روش غیر مستقیم دمای محفظه سردخانه را کنترل کند. مطابق شکل زیر با این روش دمای محفظه سردخانه به طور غیرمستقیم

با فشار اشباع مبرد در اواپراتور کنترل میشود.

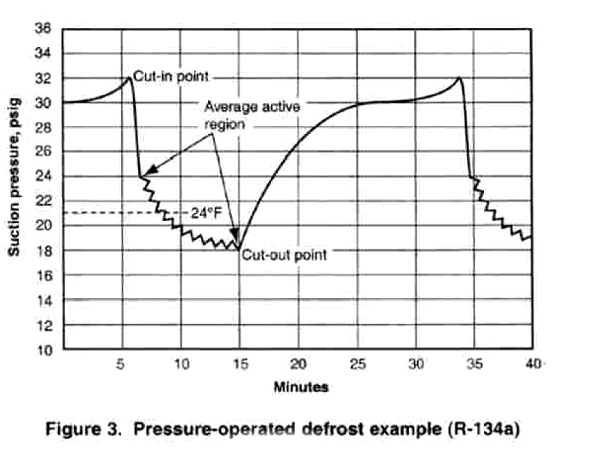

⇐ به عنوان نمونه فرض کنید که دمای طراحی محفظه سردخانه 40 درجه فارنهایت باشد و اواپراتور انتخابی ظرفیتی دارد که 16 درجه فارنهایت

TD بین سطح و هوای ورودی ایجاد میکند. دمای اواپراتور میشود 24 درجه فارنهایت. گاز R134a است و در 24 درجه فارنهایت فشار اشباع

آن 21ips (فشار گیج)، بنابراین اگر ساکشن 21psi باشد دمای اواپراتور 24 درجه فارنهایت است.

دمای محفظه سردخانه با یک پرشر کنترل میتوان کنترل نمود و cut in را 24psi و cut out را 18psi انتخاب کرد. نتیجه این بازه دمای طراحی

است 42- و 18+ و 24+ و 21psi = 42/2 که مطابقت دارد با 24 درجه فارنهایت.

هرچند دلیل اصلی این روش برفک زدایی است. دمای اشباع متناظر نقطه CUT-IN که در مثال قبل 24PSI در نظر گرفته شده، 27 درجه

فارنهایت است که این دما باعث ذوب برفک نمیشود.

CUT-IN باید در فشاری تنظیم شود که دمای متناظر آن بالای 32 درجه فارنهایت باشد برای گاز R134a این دما متناظر با فشار 28PSI است

که حتی اگر ما همین فشار را برای CUT-IN انتخاب کنیم، چون بعضی از پارت های اواپراتور به سرعت بقیه قسمت ها گرم نمیشود وقتی که

این قسمت 32 درجه فارنهایت باشد ممکن است در بعضی قسمت های دیگر 35 درجه فارنهایت باشد.

بدیهی است که برای کامل شدن برفک زدایی اواپراتور، باید دمای همه ی قسمت های اواپراتور به اندازه کافی بالا رفته باشد تا عمل ذوب برفک ها انجام شود .

فشار متناظر با دمای گرم ترین قسمت را برای CUT-IN لوپرشر کنترل انتخاب میکنیم.

⇐ بنابراین در این مثال داریم :

• دمای گرم ترین قسمت اواپراتور 35 درجه فارنهایت

• فشاری متناظر با این دما 30PSI

بنابراین CUT-IN در لوپرشر کنترل را 30PSI انتخاب میکنند و کمتر از آن مجاز نیست. در اغلب موارد این فشار را 32PSI یا بیشتر انتخاب میکنند.

در این گونه سیستم ها وقتی که برفک و یخ ذوب میشود با گذشت زمان و فشار اواپراتور به نقطه CUT-IN میرسد. در این نقطه کندانسینگ

یونیت (مجموعه کندانسور و کمپرسور) شروع به کار میکند.

اکسپنشن به طور معمول در زمان شروع کمپرسور باز نیست و همین باعث میشود که وقتی شیر انبساط هنوز باز نشده افت فشاری در

حدود 6 تا 8PSI بسته به طراحی شیر انبساط و میزان تنظیمات سوپرهیت و… دارد در اواپراتور اتفاق بیوفتد و تا زمانی که این افت فشار

انجام نشود و فشار به 24PSI کاهش نیابد اواپراتور نمیتواند سرمایش قابل قبولی داشته باشد که در نمودار زیر به آن پرداخته شده است

در حدود این فشار برگشت اکسپنشن به طور مناسب اواپراتور را تغذیه میکند و این تغذیه ادامه پیدا میکند تا فشار برگشت مجددا به 18PSI

افت کند و در این نقطه بخاطر برابری فشار برگشت با فشار تنظیم شده در لوپرشر CUT-OUT سیستم خاموش میشود.

• به نکات زیر که درمورد همین روش است توجه نمایید :

1- این روش محدود به کاربردهای خاص است که در آن دمای محفظه سردخانه 35 درجه فارنهایت یا بالاتر باشد،

یعنی برای دماهای پایین کاربرد ندارد.

2- این روش نمیتواند دمای هوا را به درستی کنترل کند و یا در زمانی که دمای بیرون که کندانسور در آن قرار دارد

پایین تر از دمای محفظه سردخانه باشد از آن استفاده کرد.

3- اگر کندانسینگ یونیت در مکانی سردتر از اواپراتور قرار داشته باشد باعث میشود فشار هرگز به حد CUT-IN

نرسد بنابراین سیستم استارت نمیشود.

• متدهای متنوع در روش آف شدن سیکل :

♦ آف شدن سیکل بر اثر فشار

♦ آف شدن سیکل بر اثر دما

مورد اول که همان آف شدن سیکل بر اثر فشار بود شرح داده شد و حالا به آف شدن سیکل براساس دما می پردازیم.

• روش کنترل دما تقریبا جایگزین روش کنترل فشار پایین است که با کنترل کننده دما کار میکند که این کنترل کننده معمولا یک ترموستات بالبی است.

• بالب در نقطه ای در اواپراتور نصب میشود و با این کار بر اساس دمای اواپراتور زمان خاموش و روشن شدن دستگاه را مشخص میکند

و در زمانی که ما از روش کنترل فشار استفاده میکردیم دما به صورت غیر مستقیم با استفاده از فشار کنترل میشد.

• در مثال قبل دمای اواپراتور باید کنترل شود و در نقطه 22 درجه فارنهایت از سرویس خارج شده و در نقطه 34 درجه فارنهایت در سرویس قرار بگیرد.

• از آنجایی که کنترل به صورت مستقیم از روی دما انجام میشود در زمانی که بار حرارتی تغییر میکند بهتر عمل میکند. اگرچه این موضوع ممکن است

باعث افزایش قابل ملاحظه زمان کارکرد سیستم شود.

• محل بالب باید به منظور اطمینان از کامل شدن دیفراست و عملکرد مناسب در زمان روشن بودن سیستم به دقت انتخاب شود.

• برخلاف روش فشار، در روش دما نمیتوان از دیفراست کامل اطمینان حاصل کرد و گه گاه ممکن است نیاز باشد که به صورت دستی

خاموش شود تا دیفراست کامل صورت بگیرد. که همین امر از محبوبیت این روش کاسته است.

• البته روش کنترل دما در مکان هایی که دمای بیرون پایین است یک مزیت دارد و آن هم این است که چون فقط معیار روشن شدن کمپرسور

دمای محفظه ی سردخانه است، کمپرسور را روشن میکند.

البته نمیتواند از پدیده SLUGGING که به وسیله مبرد کندانس شده در crankcase کمپرسور جلوگیری کند.

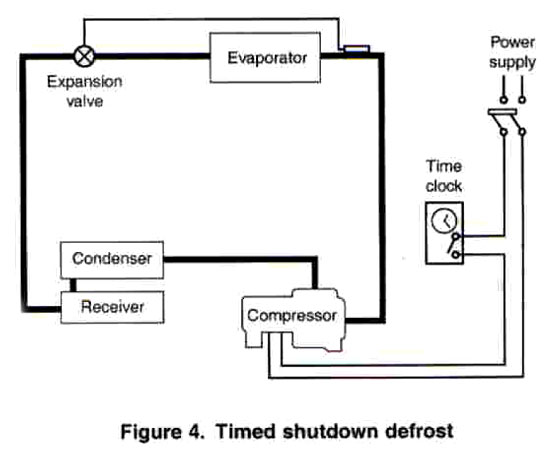

• دیفراست به وسیله تایمر خاموشی :

در بعضی از نصب ها کمپرسور میتواند در دوره های زمانی خاص خاموش شود و این عمل ممکن است یک یا چند بار در طول شبانه روز انجام شود.

محدوده دمایی کارکرد این روش بین 25 تا 35 درجه فارنهایت است یعنی دما باید در این رنج باشد.

یک تایمر ساعتی میتواند این نوع دیفراست را کنترل کند و فرمان خاموش شدن و روشن شدن کمپرسور را در زمان های مشخص صادر کند.

ممکن است برای رسیدن به بهترین تایم خاموش و روشن شدن در شبانه روز نیاز به ازمایش باشد که برای این موضوع از توصیه های

شرکت سازنده میتوان کمک گرفت.

از آنجایی که شرایط از قبیل فصل ها متفاوتند همین امر ممکن است منجربه تغییر زمان بندی کار شود.

و دیفراست میتواند با تایمر وارد شود و دما یا فشار به آن خاتمه دهند هر دو تنظیم اتوماتیک در شرایط مختلف را برای ما به ارمغان می آورند.

هرکدام از روش ها برای شرایط مختلفی پاسخگو هستند که در زیر به دو روش خواهیم پرداخت.

• دیفراست با تایمر و پرشر کنترل :

این روش از دیفراست با استفاده از یک لوپرشر و یک تایمر انجام میشود. تایمر در زمان های مشخص کمپرسور را خاموش میکند و اواپراتور

شروع به دیفراست میکند و ممکن است قبل از اینکه این تایم تمام شودف دستگاه توسط پرشرکنترل در سرویس قرار بگیرد و پرشر تنها

گزینه ای است که بر فرمان تایمر ارجحیت دارد.

• دیفراست با تایمر و ترموستات :

روش تایمر-ترموستات شبیه روش تایمر-فشار است. تفاوت در این است که اینجا زمان پایان دیفراست را دما کنترل میکند.

در اغلب استفاده های جاری دمای کنترل ممکن است تغییر کند یا از پیش تعیین شود. این دما ممکن است دمای کویل باشد یا دمای فن ها

یا دمای عبوری از کویل یا هوای برگشتی به کویل و همچنین ممکن است در هر نقطه از مسیر گردش هوا قرار داده شود.

البته این همه انعطاف ممکن است باعث سخت شدن تعمیر و نگهداری آن شود.

بنابراین برای اینکه بدانیم کجا و چطور دما را اندازه گیری کنیم برای تنظیم دیفراست بهترین کار استفاده از توصیه های سازنده است.

• دیفراست به کمک حرارت :

بعضی محصولات باید در دمایی کمتر 2- درجه سانتیگراد نگهداری شوند. در چنین شرایطی اواپراتور باید با سریعترین روش ممکن دیفراست شود.

⇐ در چنین سیستم هایی نیاز به اضافه کردن حرارت از منبع های دیگر داریم که در اینجا به چند روش اشاره میکنیم:

♦ استفاده از آب

♦ پاشش آب نمک

♦ مقاومت الکتریکی (آب نمک)

♦ گاز داغ

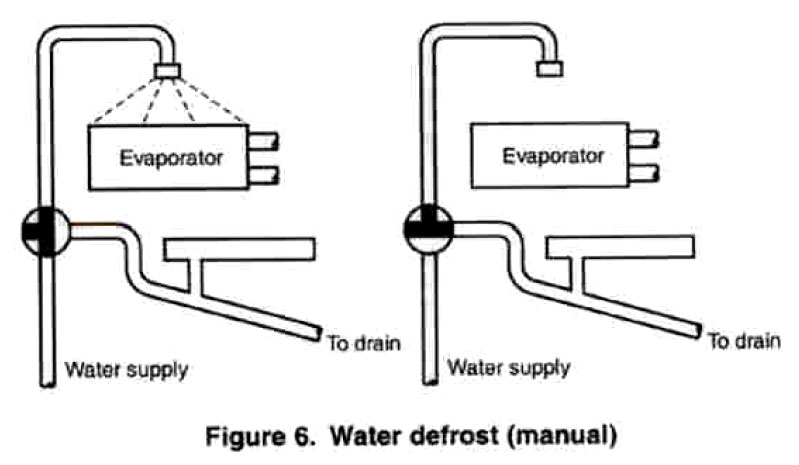

• استفاده از آب برای دیفراست :

آب میتواند به صورت مستقیم برفک زدایی کرده و میتوان از یک مخزن و پمپ کمک گرفته و دوباره آب را به مخزن برگرداند و اگر نیاز باشد

دوباره در مخزن گرم شود.

در چنین روشی قبل از اینکه دیفراست آغاز شود شیر خط مایع عمل کرده بسته میشود و قسمت فشار ضعیف پمپ دان میشود تا اینکه

اواپراتور از مایع خالی شود.

کمپرسور و فن ها هم خاموش میشوند.

یک شیر باز میشود و آب از طریق اسپری از بالا اواپراتور را شسته و برفک زدایی میکند.

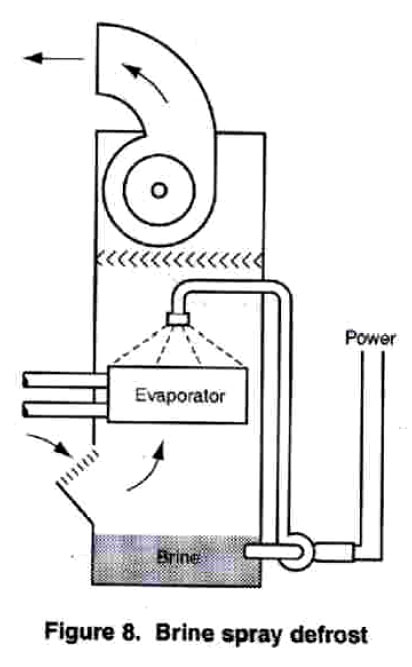

• پاشش آب نمک :

در کارهای بزرگ برای دیفراست میتوان از اسپری کردن آب نمک استفاده کرد و مثل آب از مخزن و گردش آب نمک استفاده کرد و در صورت لزوم آن را گرم کرد.

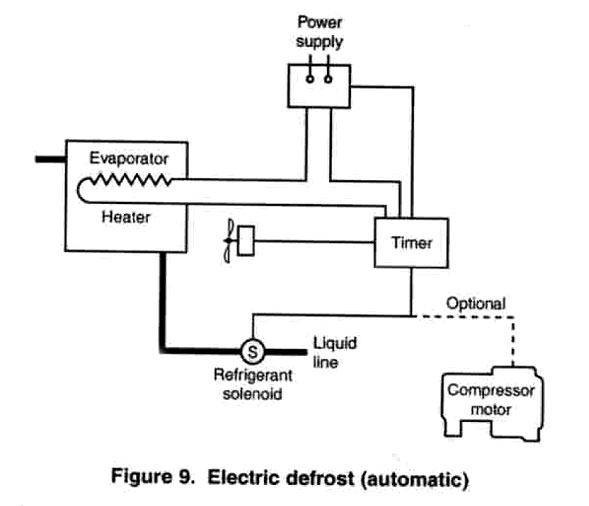

• استفاده از مقاومت الکتریکی :

در این روش از یک المنت یا هیتر یا مقاومت الکتریکی نصب شده در اواپراتور و جریان الکتریسیته برای گرم کردن و ذوب شدن برفک

استفاده میشود. این روش یکی از پرکاربردترین و محبوب ترین روش هاست، با انواع اواپراتور میتواند کار کند، تمیز و بی سر و صداست.

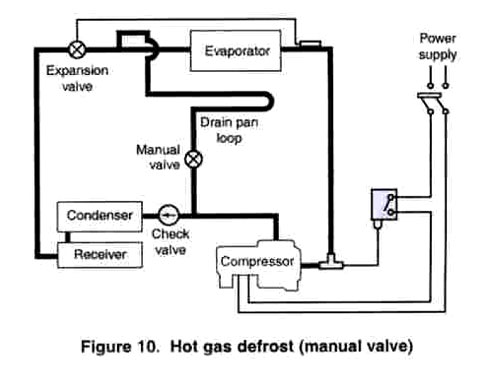

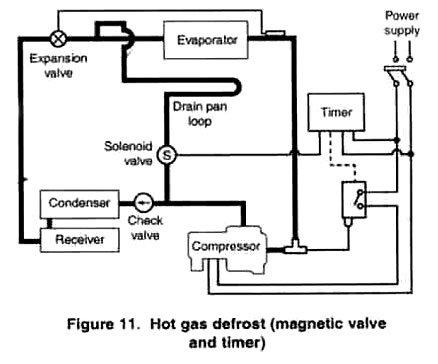

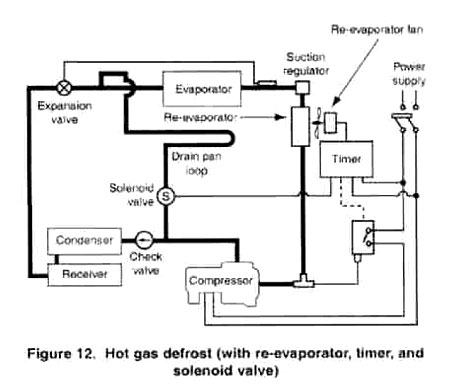

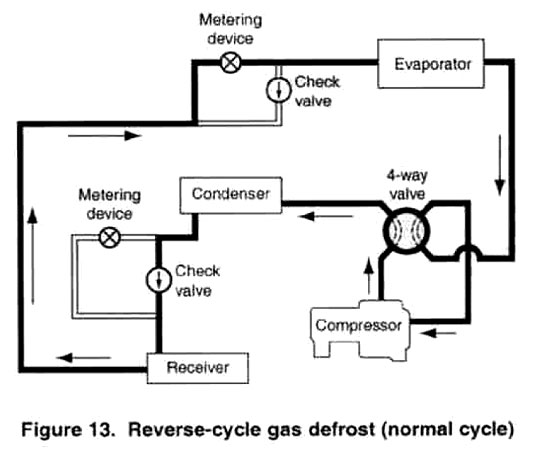

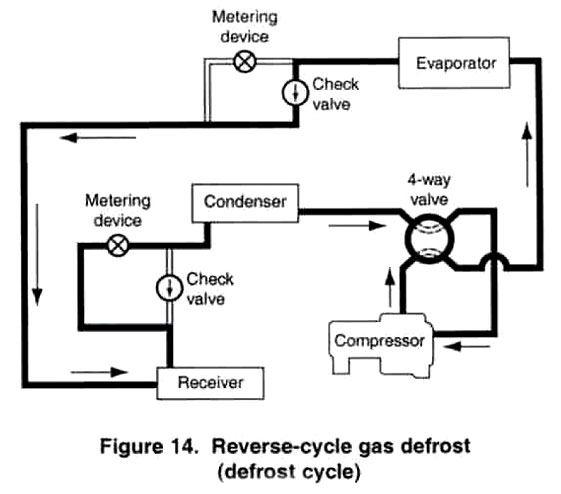

• دیفراست با گاز داغ :

در این روش از گاز داغ خروجی کمپرسور برای دیفراست استفاده میشود.

کلمات کلیدی :

انواع روش های دیفراست, دیفراست, تعمیرات, تعمیرات یخچال فریزر, راه های دیفراست کردن, دیفراست یخچال, اواپراتور, دیفراست با گاز داغ, نحوه استفاده از آب برای دیفراست, دیفراست با تایمر و ترموستات, نحوه برفک زدایی با خاموش کردن دستی, کارایی اواپراتور به چه عواملی بستگی دارد؟ , برفک زدایی, دیفراست یدک

defrost.ir بانک اطلاعاتی رایگان تعمیرکاران لوازم خانگی ایران

defrost.ir بانک اطلاعاتی رایگان تعمیرکاران لوازم خانگی ایران